Con equipos de última tecnología el programa de Ingeniería Electrónica prepara a sus estudiantes para la realidad de la Industria 4.0

Creado por: Lola Ferrin

El programa de Ingeniería Electrónica, en su misión de formar profesionales capaces de enfrentarse a la realidad de la industria moderna, ha adquirido equipos de avanzada para incluirlos en las prácticas de laboratorios de cursos como Robótica y Control de Procesos, ambos enfocados en el quehacer del sector.

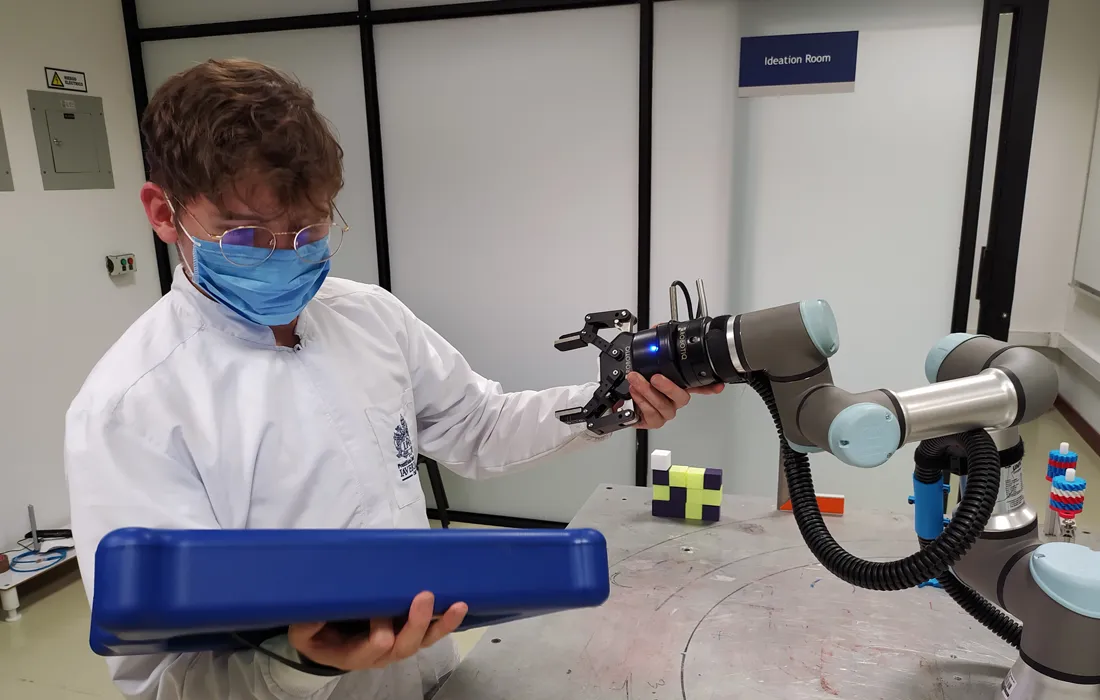

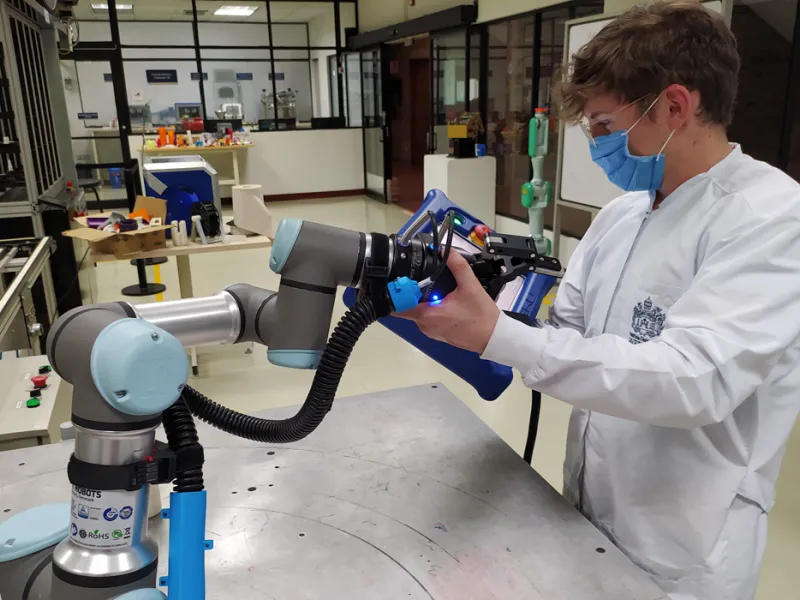

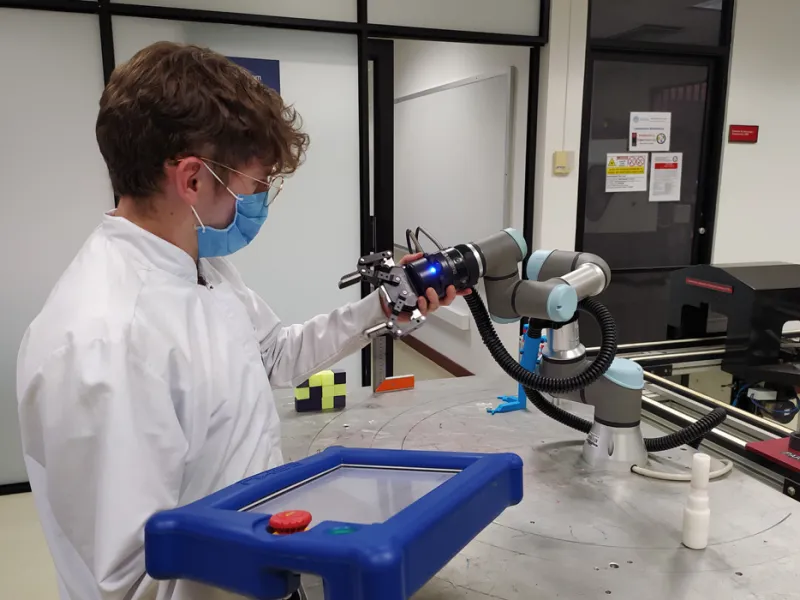

Entre los nuevos aparatos con los que cuenta la carrera se destacan unos módulos de entrenamiento para PLC y HMIcreados por personal de la universidad, y un robot colaborativo de la marca Universal Robots que facilita el trabajo conjunto entre humanos y otros autómatas.

Cabe anotar que este Cobot es lo último en tecnología disponible en el mercado a nivel mundial y es lo que está marcando la tendencia en el mundo de la robótica.

La Universidad Javeriana Cali adquirió el robot colaborativo a mediados del año pasado con una inversión cercana a los 110 millones de pesos.

Entre las ventajas que brinda el Cobot es que los estudiantes pueden automatizar todo tipo de labores como ensamble, montaje y desmontaje, paletizado, reconocimiento de objeto por color y por forma, entre otros.

En entrevista, Juan David Contreras, coordinador del Centro de Automatización de Procesos- CAP de la Facultad de Ingeniería y Ciencias, explicó para qué sirven estos nuevos equipos, cómo beneficiarán a estudiantes y profesores, y cuál es el rol que cumplen en los trabajos de investigación que se adelantan desde la Facultad.

Asimismo, nos habló de un proyecto ambicioso que lidera el programa de Ingeniería Electrónica y que involucra la creación de un robot industrial.

¿Por qué es especial la tecnología del robot colaborativo? ¿Para qué sirve?

Juan David Contreras: En general, en la industria, los robots han mejorado los procesos de fabricación y la calidad de vida de los operarios, desde el aumento de la productividad hasta la reducción de lesiones físicas en el personal. La robótica colaborativa está marcando un nuevo paradigma en la automatización de procesos. Antes, para implementar un robot, se requería construir un cerramiento y unos cimientos especiales y costosos. Con los robots colaborativos esto no es necesario; además, son fáciles de programar y es seguro que humanos y otros robots trabajen en conjunto. Todo lo anterior permite que los Cobots sean implementados masivamente en la industria de pequeña y mediana escala donde antes no se consideraba el uso de la robótica.

Por otro lado, cualquier instalación de un nuevo robot requiere un estudio que demuestre la viabilidad económica y retorno de la inversión, y su uso se ve ligado principalmente a aplicaciones repetitivas o peligrosas que, al ser automatizadas, permiten reducir los errores humanos y atender diferentes demandas al ser integrados por medio de inteligencia artificial. Esto permite desplazar a los operarios a cargos más creativos y de relacionamiento.

"Contar con este Cobot permite a los estudiantes de la Javeriana Cali prepararse para la realidad de la industria moderna con un equipo de última tecnología, de forma que puedan aterrizar toda la teoría en un equipo industrial para que puedan salir como integradores de sistemas robóticos y ayudar a que el país dé un paso hacia la automatización a gran escala y la industria 4.0".

¿Cómo influenciará en el proceso de formación de los estudiantes y en las investigaciones de los docentes?

Juan David Contreras: La Javeriana Cali cuenta desde hace 20 años con robots industriales que en su momento era únicos tanto en la industria nacional como en la academia. Sin embargo, estos robots ya no son representativos de la tecnología moderna y se decidió adquirir un robot colaborativo (Cobot) y un gripper adaptativo (Robotiq) que permitiera a los estudiantes realizar prácticas con un robot que les consentirá salir a la industria preparados para integrar tecnología de vanguardia.

A nivel formativo los estudiantes de robótica usan el Cobot para resolver problemas que requieren desde programación básica hasta el uso de software especializado como el RoboDK que también es licenciado por la universidad. Por medio de esto, afrontar retos como el paletizado de productos, trayectorias de soldadura o mecanizado CNC, generación de trayectorias complejas y clasificación de productos por visión computacional.

¿En qué proyectos se está usando el robot colaborativo?

Juan David Contreras: Actualmente se están desarrollando tres proyectos de grado y uno de doctorado alrededor del Cobot. Estos proyectos consisten en permitir a las personas programar el robot y enseñar tareas usando elementos del lenguaje natural como la voz o las señas, de forma que un personal sin experiencia en programación pueda usar el Cobot para automatizar algunas tareas.

También se está desarrollando un proyecto de pregrado que busca definir una metodología para integrar los robots industriales en sistemas de información y comunicación basados en IoT (Internet de las cosas) bajo los estándares de la Industria 4.0.

Finalmente, en el marco del proyecto OMICAS, se está usando el Cobot junto a herramientas de visión artificial para inspeccionar el crecimiento de plantas.

Actualmente se están desarrollando tres proyectos de grado y uno de doctorado alrededor del Cobot.

Muy pocas universidades en el país cuentan con este tipo de tecnología.

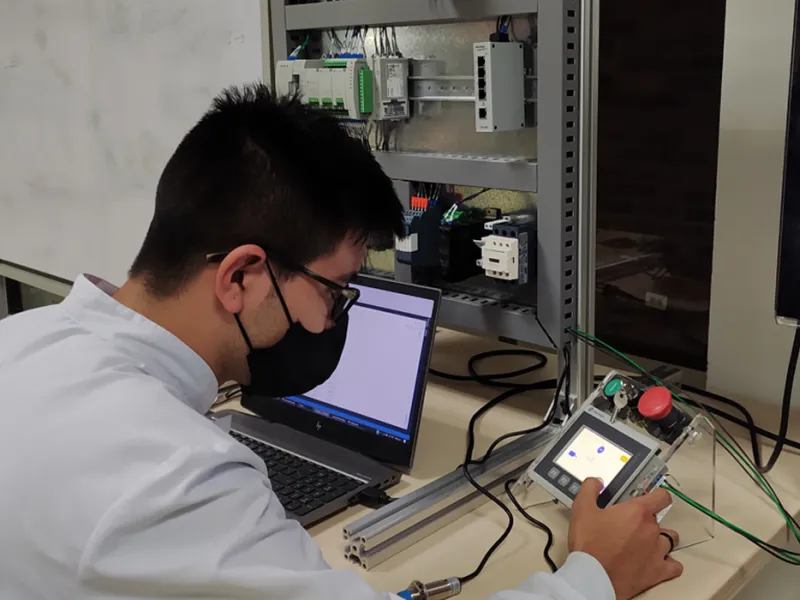

Ejercicio con módulos de entrenamiento para PLC y HMI.

Estos equipos fueron diseñados y construidos por el Centro de Automatización de Procesos- CAP.

Estos módulos buscan preparar a los estudiantes para la realidad de la industria.

¿En qué posición deja esta avanzada tecnología al programa frente a los otros a nivel local y nacional?

Juan David Contreras: Muy pocas universidades en el país cuentan con este tipo de tecnología. Pero como factores diferenciadores, el Cobot se integra con el gripper adaptativo, el software para programación avanzada RoboDK, una celda de manufactura flexible, un posicionador lineal y comunicación IoT (Internet de las cosas). Esto permite que el contenido teórico se aterrice en la realidad de la industria para que nuestros egresados estén listos para resolver problemas avanzados de automatización mediante sistemas robóticos.

Hablemos de los módulos de entrenamiento. ¿Para qué fueron creados?

Juan David Contreras: Los módulos de entrenamiento para PLC y HMI son equipos que facilitan el aprendizaje de la implementación de hardware y software de sistemas automáticos industriales. Los PLC, o controladores lógicos programables, son los equipos de control usados para automatización de máquinas y procesos en la industria. A diferencia de los microcontroladores convencionales, los PLC soportan el agresivo ambiente industrial y permiten leer múltiples sensores de campo, así como controlar dispositivos como motores, servomotores, válvulas o resistencias eléctricas.

¿Cuál es el costo/beneficio en el proceso de formación de los estudiantes?

Juan David Contreras: Los módulos buscan preparar a los estudiantes para la realidad de la industria. Estos equipos fueron diseñados y construidos por el Centro de Automatización de Procesos- CAP, con el apoyo de estudiantes de Ingeniería Electrónica. Se decidió realizar un diseño propio debido a que en el mercado los módulos de entrenamiento de PLC son didácticos y cerrados. Es decir, están diseñados para ser fáciles de usar, pero no representan a los que los ingenieros encontrarán en la industria cuando abran la cabina de control de una máquina.

Estos módulos, al ser diseñados por nosotros, permiten que el estudiante aprenda a desarrollar e interpretar los planos eléctricos, montar una cabina de control de acuerdo a normas internacionales, seleccionar elementos de protección, alimentación, sensores e interfaces y finalmente, programar los PLC y HMI para controlar procesos reales.

Adicional, contábamos con unos módulos de aprendizaje de PLC que también fueron diseñados y construidos desde la universidad en un proyecto de grado, pero se vio la necesidad de actualizar la tecnología, por lo que compramos nuevos PLCs que fueran modulares, tuvieran comunicación ethernet y permitieran implementar aplicaciones avanzadas con el control de movimiento de múltiples ejes mediante servomotores AC.

"Buscamos que los egresados salgan preparados para atender la realidad de las necesidades de la industria. Esto complementando la teoría con suficiente contenido práctico y una metodología enfocada a la resolución de problemas reales".

El programa está trabajando en un proyecto bastante grande, el robot delta lineal. ¿De qué se trata?

Juan David Contreras: Este es un proyecto bastante ambicioso que busca cambiar la mentalidad de que construir un robot industrial es algo imposible en el país y que solo lo pueden hacer países desarrollados. Esto consiste en un robot tipo delta accionado por servomotores AC y controlado por un PLC.

¿Qué aplicaciones tendrá este novedoso equipo?

Juan David Contreras: Este sistema tendrá muchas aplicaciones en diferentes cursos de pregrado y posgrado, desde enseñar la cinemática de robots paralelos hasta diseño de transmisiones mecánicas de servo-posicionamiento.

¿En qué parte del proceso está el desarrollo del robot?

Juan David Contreras: Estamos listos para iniciar la construcción que va a requerir de mecanizado CNC (control numérico por ordenador), corte láser, soldadura y el montaje de los mecanismos, todo con la tecnología que ya cuenta la universidad.

¿Cuándo estaría listo el robot delta lineal?

Juan David Contreras: Ya está el diseño y simulaciones, ya se cuenta con los componentes mecánicos y eléctricos. Un estudiante de Ingeniería Electrónica tiene lista la implementación del control cinemático desde el PLC como proyecto de grado y se espera iniciar la construcción en el periodo intersemestral de diciembre 2020.

Noticias

Nuestros estudiantes y profesores protagonizan hechos que merecen ser contados. ¡Conoce sus historias!

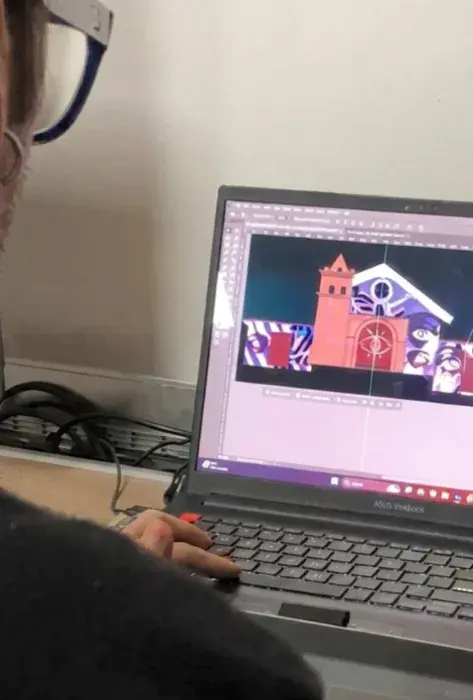

La Pontificia Universidad Javeriana Cali fue sede de la tercera versión del Taller Intensivo de Videomapping, una técnica que proyecta animación y video sobre superficies...

El estudiante Juan Vicente Olave de la Pontificia Universidad Javeriana Cali alcanzó el octavo lugar a nivel mundial en una reconocida competencia internacional de Excel...

Con el propósito de fortalecer el diálogo entre la academia y las instituciones del sector, la Pontificia Universidad Javeriana Cali realizó el I Encuentro de...

El talento de la Javeriana Cali continúa destacándose en escenarios académicos de alto nivel. Manuel Vera, estudiante del programa de Negocios Internacionales, obtuvo el...

Cerca de 300 estudiantes javerianos, de 10 cursos académicos y de diferentes...